クレッグと読むみたいです。

ケロッグじゃぁ無いみたいです。

ポケットホールってどんな作業でどんな事ができるのか?

ポケットホール。ワタクシもこういった加工作業があるのを初めて知りました。この言葉を知ったきっかけは

「天板 自作」で検索していたらでてきました。

天板(一枚物のちょっと大きめな棚板)って高いんですよね~。作業台が欲しいのと、パソコンテーブルも、もっとコンパクトで自分の好みの大きさにしたかったのです。でも、天板は高いのです。なので、1X4材を繋げて天板を作ろうと考えて調べた次第です。

Amazonなどで色々と出てますが、ちゃんとしたメーカー?が出してるのは少なく感じました。無名と言うか、売れそうなので作ってみましたよ。なんでも作ります屋さん。みたいな…。自分が知らないだけで、実は大手メーカーだったらゴメンなさい。

って事で、Kreg社は色々なポケットホールジグをラインナップしてるメーカーで、良さそうだったので選びました。

日本の正規代理店は無いのかな?

「Kreg正規代理店」で調べるとヒットしますが、クリックすると

「おめでとうございます!!あなたがこのブラウザーを使用した何人目の人です!!」

って、明らかに詐欺サイトな所に繋がります。

注意して下さい。

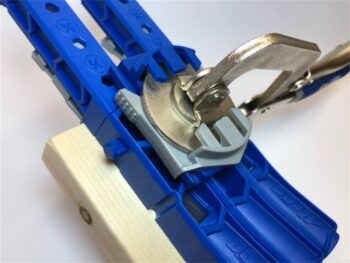

Kreg ポケットホールジグ320 クランプセット

まずは本体。ケース付です。

奇麗に収まっています。

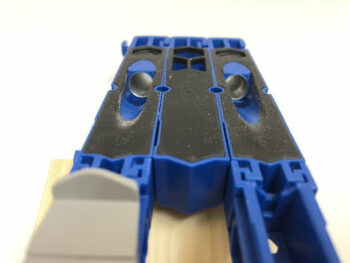

裏側のグレーのパーツ部分がストッパーで、スライドさせて穴をあける材の厚さに合わせていきます。

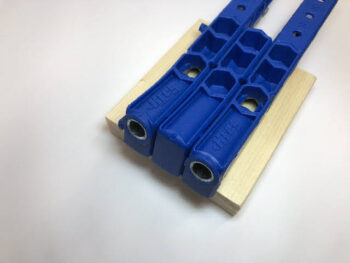

こんな感じです。

それぞれが分離して、小さい材の時も対応できるようになってます。ただ一本だけだと不安定になるので、できればくっつけて作業したいですね。

これは本体とクランプを繋げるための、いわば「当て木」の代わりになるものです。

これの専用って訳ではないですが、下が専用品みたいなクランプです。小ぶりです。

こんな感じで使用します。

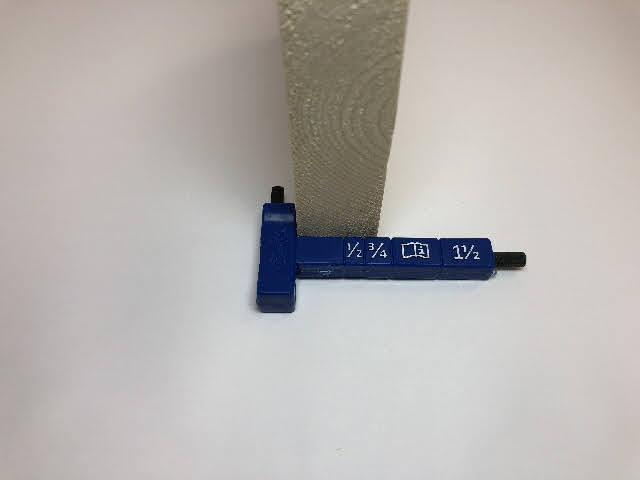

ポケットホールで穴をあける材の厚みを測るパーツです。

この目盛りに合わせて、本体裏側にあるグレーのストッパーを動かします。

ポケットホールを作る為の専用のドリルです。先端が通常のドリルと違っています。ドリルストッパーの窓口を、穴をあける材の厚みに合わせてセットします。これで穴を開けると、貫通して穴が開くのではなく、ネジの下穴とネジの頭が入る穴が開きます。

専用のネジを締め付けるために使うビットです。

通常のプラスではなく、スクウェア型になってます。トルクスレンチみたいに力が入りやすそうですね。

専用のネジです。

専用品ではなくて通常のコーススレッドでも問題なさそうです。

シルバービスが普通のコーススレッドです。

試し運転です

まずは。どういった感じで繋がるのかテストです。

正面です

裏側と足の部分

マルの部分がグレーになってる場所が、穴を開ける材の厚みです

専用ドリルを入れた状態です。

写真は1X4材(19mm)なので3/4(2.54÷4×3)の場所でストッパーを移動。

本体裏側のストッパーを動かして、材の厚みの位置にします。今回は試し作業なので、穴を開ける位置は特にマーキングせずにいきます。

複雑な接続をするのであれば、穴開け位置もずらしたりしないと、接続時にコーススレッドと干渉します。

足の丸穴の位置が3/4になってます。

穴あけ開始です。

この状態で専用ドリルを使って穴開けしていきます。

こんな感じで穴が開きます。裏側には貫通していません。穴開けした後の状態です。サンドペーパーもかけてません。木目に沿って穴開けしたので、バリもほとんど出てませんでした。

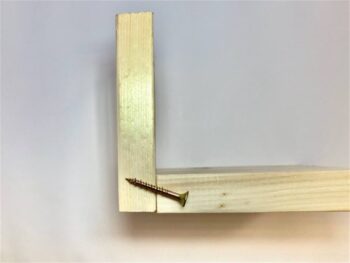

で、こんな感じで繋げます。

ポケットホールは外からビスを打つのではなく、内側から打つ感じですね。

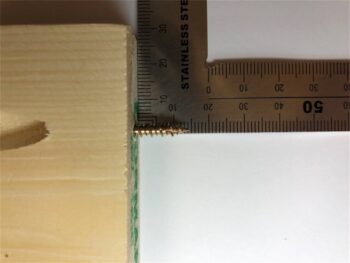

コーススレッドは、こんな感じで斜めに入ります。ちなみに、このネジは専用品ではありません。32mmの普通のタイプです。

貫通だけさせて、コーススレッドが外側に何ミリ出るか(接続する材に打ち込まれる長さ)を測ってみました。

約15mmです。相手が19mmなので突き抜けない長さです。35mmのコーススレッドだと、締め付けトルクによっては先端が飛び出す可能性がありますね。

繋げた画像です。

この繋げ方は、普通に外側からビス留めした方が作業的には早いですが、外側からビスが見えなくなるので、見栄えはよくなります。

それと、棚板を増設する時、ミリ単位できっちりと作りたい時は別として、「このぐらいの場所に棚板欲しいな」と思った時、外側からビス留めしようとして、ビス位置と棚板位置の中心がうまく合わずに、斜めになってしまう事がよくありました(自分が不器用なだけ?)。

ですが、これは棚板から柱に打ち付けるので、適当な高さに一箇所だけビス留めした後、棚板の上に水平器・水準器のアプリを入れたスマホを置いて(iPhoneだと標準のコンパスでも一応、代用できます)水平を保ちながら対角線上のビス留めするだけなのでやり易いです。

一箇所だけでも固定されてたら、フリーで押さえるより断然楽です。この時、全ての穴にビスを押し付けて刺さった状態にしておけば、尚やり易いです。

でも、裏側から覗いたら?

穴だらけです・・・。

しかし!!そこまで気にするのであれば、メクラキャップなる物も販売してるので、それを用意するか、ダボを突っ込んで、はみ出た部分を切り落とす方法あるかと思います。自分は面倒だし、解体する時に困るのでやりませんが。

で、最後にポケットホールの一番のいい所と考えてる

水平に板を繋ぐ事ができる

です。他にも方法は色々とありますが、これが自分にとって簡単でやり易いです。穴位置も適当にビスが干渉しない様に開けてビス留めするだけ。

ダボ穴みたいに、相互にキッチリとした位置で穴開けしないと繋がらない。なんて事は起きないです。特に1X4のSPF材は反っていたりするので、ダボ穴繋ぎは苦行すぎます(経験済)。

ビスを大量に使って重くなる欠点はありますが、手軽さは断然上です。

左右のズレは最後に切り落としてしまえば揃うので、高さだけ気にすればOKですね。

ワタクシは、床に置いて両足で材を踏んづけてビス留めです。

厚みが若干違うSPF材でも、硬い床に置けば表面の高さは揃います。ビス留めした裏側(表面になる面)に段が無ければ裏側なんて気にしない・・・。

今回はお試し作業なので端材を使って繋げました。

こんな感じで幅が広すぎてビス留め出来ない物も、金具を使わずに接続出来ます。

素晴らしい!!

と思う治具です。

工具は特段に安いって訳では無いですが、持っていて損は無い工具(治具)だと思います。

これで今まで出来なかった作業が簡単に出来る様になるので、幅が広がりますね。

いつかパッチワークのごとく端材をくっつけまくって、一枚の天板に仕上げるかもです。まぁ、穴位置の関係でパズルの如く悩む可能性がありますが、味な物が出来そうです。

ではでは

コメント